Nov stroj za doziranje baterijskih paketov

Specifikacije

| Ime blagovne znamke | ZELENA |

| Model | GR-FD03 |

| Ime izdelka | Dozirni stroj |

| Zakleni obseg | X=500, Y=500, Z=100 mm |

| Moč | 3 kW |

| Natančnost ponovljivosti | ±0,02 mm |

| Način potapljanja | AC220V 50Hz |

| Zunanja dimenzija (D*Š*V) | 980*1050*1720 mm |

| Ključne prodajne točke | Samodejno |

| Kraj izvora | Kitajska |

| Garancija za ključne komponente | 1 leto |

| Garancija | 1 leto |

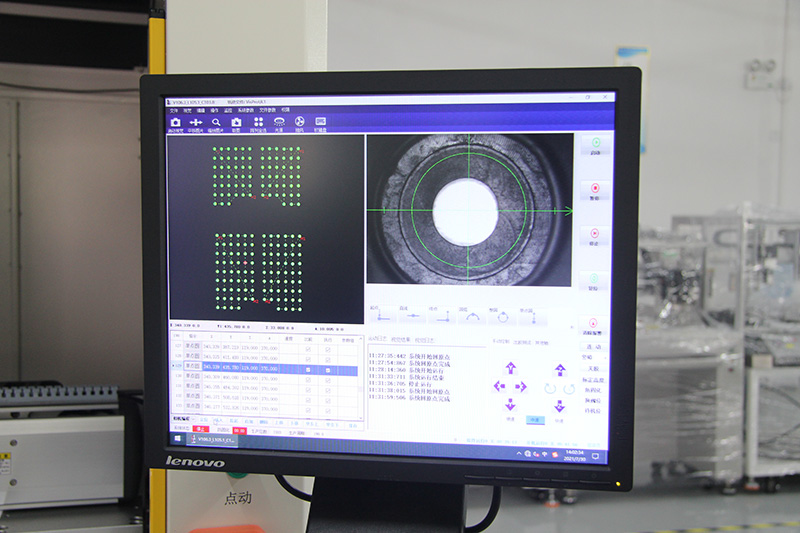

| Video izhodni pregled | Zagotovljeno |

| Poročilo o preskusu strojev | Zagotovljeno |

| Lokacija razstavnega salona | Nobena |

| Vrsta trženja | Navaden izdelek |

| Stanje | Novo |

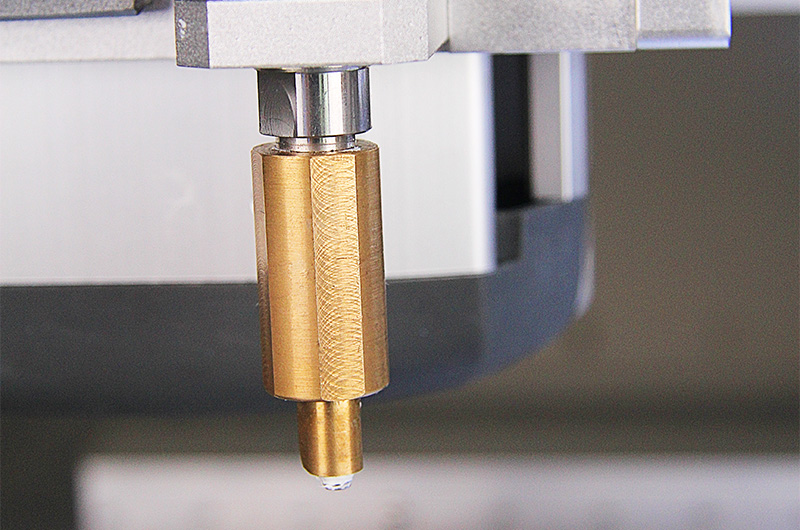

| Osnovne komponente | CCD, servo motor, brusilni vijak, precizna vodilna tirnica |

| Uporabne panoge | Proizvodni obrat, Drugo, Komunikacijska industrija, LED industrija, Elektronska industrija, 5G, Elektronska industrija |

Funkcija

- Hitrost: UV lepilo in nekaj razredčenega silikagela lahko dosežeta krog s 18 premeri v 1 sekundi

- Funkcija zemljevida, ki prihrani čas odpravljanja napak

- CCD: Prepoznajte označevalne točke, natančno uredite pot doziranja in natančno poravnajte

- Močna vsestranskost, ki lahko zadovolji 90 % fiksnih baterij PACK

Področje uporabe talnega dozirnega avtomata GREEN MSL800

gumbi za mobilne telefone, tiskanje, stikala, konektorji, računalniki, digitalni izdelki, digitalni fotoaparati, MP3, MP4, elektronske igrače, zvočniki, brenčala, elektronske komponente, integrirana vezja, tiskana vezja, LCD zasloni, releji, kristalne komponente, LED luči, lepljenje ohišja, optične leče, tesnjenje mehanskih delov

Naši popolnoma avtomatski stroji so primerni za popolnoma avtomatsko serijsko proizvodnjo za različne aplikacije doziranja. Na voljo so koncepti avtomatizacije, kot so rotacijske indeksne mize, drsni vozički ali integrirani tekoči trakovi. Rešitve popolnoma avtomatskih strojev so na voljo v različnih velikostih in delovnih območjih.

Uporabljajo se lahko za obdelavo 1C, statičnih ali dinamičnih doznih materialov, ki jih je treba mešati. Na voljo so vse komponente za spremljanje procesa in standardizirani vmesniki.

Metode izdajanja

Vezava

Lepljenje je postopek doziranja, ki se uporablja za spajanje dveh ali več delov skupaj. Postopki lepljenja se vse bolj uveljavljajo kot področje uporabe v tehnologiji doziranja.

Z metodo nanašanja se dva ali več spojnih partnerjev združi. Učinkovito lepljenje omogoča povezavo materiala z materialom brez vnosa toplote in morebitne poškodbe komponent. V idealnem primeru se pri plastičnih delih površina aktivira s pomočjo atmosferske ali nizkotlačne plazme. Med nanašanjem površina in material ostaneta nespremenjena. Lepljenje torej ne vpliva na dejavnike komponente, kot so mehanika, aerodinamika ali estetika.

Postopek praviloma sestavljata dva koraka: najprej se nanese lepilo, nato pa se deli spojijo. Pri tem postopku se lepilo nanese na določena območja na zunanji ali notranji strani komponente. Zamreženje lepila poteka z lastnostmi, specifičnimi za material. Poleg različnih industrijskih sektorjev, kot so medicinska tehnologija, proizvodnja elektronike in lahke konstrukcije, se ta postopek nanašanja pogosto uporablja tudi v avtomobilskem sektorju. Lepljenje se uporablja na primer v elektronskih krmilnih enotah, senzorjih LiDAR, kamerah in mnogih drugih.

Tesnjenje

Tesnjenje pri doziranju je učinkovit postopek zaščite komponent pred zunanjimi vplivi z ustvarjanjem pregrade.

Tesnjenje je učinkovita metoda doziranja za zaščito komponent pred zunanjimi vplivi s pomočjo pregrade. Običajno se na komponente nanese zelo viskozen tesnilni material v skladu z določeno dvodimenzionalno ali tridimenzionalno tesnilno konturo. Najpogostejše uporabe so tesnjenje ohišij in pokrovov ohišij. Poleg tega se ta metoda uporablja za spajanje komponent. Uporablja se za odstranjevanje prahu, temperaturnih vplivov, vlage, zaščito občutljivih komponent in drugih zunanjih vplivov. Za doseganje optimalne tesnilne konture je bistvenega pomena neprekinjeno in natančno doziranje. Tehnologija doziranja »Green Intelligent« je prilagodljivo zasnovana za posamezno zahtevano uporabo in dozirni material.

Sajenje v lončnicah in vakuumsko sajenje v lončnicah

Optimalno zaščito elektronskih komponent zagotavlja postopek doziranja v atmosferi ali vakuumu.

Zalivanje komponent se izbere za zaščito občutljivih komponent, odpravo prahu, temperaturnih vplivov, vlage ali podaljšanje življenjske dobe. Kapsuliranje elektronike je prav tako ena od uporab tega postopka doziranja. Komponente se polnijo ali vlijejo z nizkoviskoznimi zalivnimi materiali, kot so poliuretani (PU), epoksidne smole (epoksi) in silikoni.

Priprava materiala mora biti idealno izbrana glede na lončni substrat in uporabo.

Tipične uporabe so srčni spodbujevalniki, kabelski skozniki, senzorji ali elektronske komponente.

Tehnološki center

Izkoristite naše strokovno znanje in dolgoletne izkušnje. Skupaj z nami razvijte optimalen postopek za vaše potrebe. Smo specialisti za različne aplikacije in procese.

Izkušnje in znanje

Naši strokovnjaki za procese so v tesnem stiku s proizvajalci materialov in imajo dolgoletne izkušnje z razvojem in obdelavo procesov, tudi pri zahtevnih materialih.

Postopek preizkusa v našem tehnološkem centru

Za optimalno pripravo procesnega preizkusa potrebujemo material, ki ga želimo obdelati, na primer impregnacijsko smolo, toplotno prevodni material, lepilni sistem ali reaktivno livarsko smolo, v zadostni količini z ustreznimi navodili za obdelavo. Glede na to, kako napreden je razvoj izdelka, v naših preizkusih uporabe delamo s prototipi vse do originalnih komponent.

Za dan preizkusa se določijo specifični cilji, ki jih naše usposobljeno osebje pripravi in izvede na strukturiran in profesionalen način. Po tem naše stranke prejmejo celovito poročilo o preizkusu, v katerem so navedeni vsi preizkušeni parametri. Rezultati so dokumentirani tudi v slikovni in zvočni obliki. Osebje našega tehnološkega centra vam bo pomagalo pri določanju procesnih parametrov in vam podalo priporočila.