Uporaba SMT celične linije v 3C elektronski industriji

GREEN je nacionalno visokotehnološko podjetje, specializirano za raziskave in razvoj ter proizvodnjo avtomatizirane elektronike ter opreme za pakiranje in testiranje polprevodnikov.

Služimo vodilnim podjetjem v panogi, kot so BYD, Foxconn, TDK, SMIC, Canadian Solar, Midea in več kot 20 drugim podjetjem iz lestvice Fortune Global 500. Vaš zaupanja vreden partner za napredne proizvodne rešitve.

Tehnologija površinske montaže (SMT) je osrednji postopek v sodobni proizvodnji elektronike, zlasti za industrijo 3C (računalništvo, komunikacije, potrošniška elektronika). Z njo se komponente brez žic/kratkih žic (SMD) montirajo neposredno na površine tiskanih vezij, kar omogoča visoko gostoto, miniaturizacijo, lahkotnost, visoko zanesljivost in visoko učinkovitost proizvodnje. Kako se linije SMT uporabljajo v industriji 3C elektronike ter ključna oprema in procesne faze v liniji SMT za končne celice.

□ Elektronski izdelki 3C (kot so pametni telefoni, tablice, prenosniki, pametne ure, slušalke, usmerjevalniki itd.) zahtevajo izjemno miniaturizacijo, tanke profile, visoko zmogljivost,in hitro

iteracije. SMT linije služijo kot osrednja proizvodna platforma, ki natančno obravnava te zahteve.

□ Doseganje ekstremne miniaturizacije in zmanjšanja teže:

SMT omogoča gosto razporeditev mikrokomponent (npr. 0201, 01005 ali manjših uporov/kondenzatorjev; čipov BGA/CSP z drobnim korakom) na tiskanih vezjih, kar znatno zmanjša

odtis, skupna prostornina naprave in teža – ključni dejavnik za prenosne naprave, kot so pametni telefoni.

□ Omogočanje visoko gostote medsebojne povezave in visoke zmogljivosti:

Sodobni 3C izdelki zahtevajo kompleksne funkcionalnosti, ki zahtevajo tiskana vezja z visoko gostoto medsebojnih povezav (HDI) in večplastno zapleteno napeljavo. Zmogljivosti natančnega nameščanja SMT tvorijo

temelj za zanesljive povezave visoko gostote ožičenja in naprednih čipov (npr. procesorjev, pomnilniških modulov, RF enot), kar zagotavlja optimalno delovanje izdelka.

□ Povečanje učinkovitosti proizvodnje in zmanjšanje stroškov:

SMT linije zagotavljajo visoko avtomatizacijo (tiskanje, nameščanje, ponovno polnjenje, pregled), ultra hitro pretočnost (npr. hitrost nameščanja presega 100.000 CPH) in minimalno ročno posredovanje. To

zagotavlja izjemno doslednost, visoke stopnje izkoristka in znatno znižuje stroške na enoto pri množični proizvodnji – kar je popolnoma usklajeno z zahtevami izdelkov 3C po hitrem času vstopa na trg in

konkurenčne cene.

□ Zagotavljanje zanesljivosti in kakovosti izdelkov:

Napredni postopki SMT – vključno s preciznim tiskanjem, visoko natančnim nameščanjem, nadzorovanim profiliranjem s ponovnim nanosom in strogim linijskim pregledom – zagotavljajo doslednost spajkanih spojev in

zanesljivost. To znatno zmanjša napake, kot so hladni spoji, premostitve in nepravilna poravnava komponent, s čimer izpolnjuje stroge zahteve glede obratovalne stabilnosti izdelkov 3C v zahtevnih pogojih.

okolja (npr. vibracije, termični cikli).

□ Prilagajanje hitri iteraciji izdelkov:

Integracija načel fleksibilnega proizvodnega sistema (FMS) omogoča linijam SMT hiter preklop med modeli izdelkov in dinamično odzivanje na hitro razvijajoče se potrebe.

zahteve trga 3C.

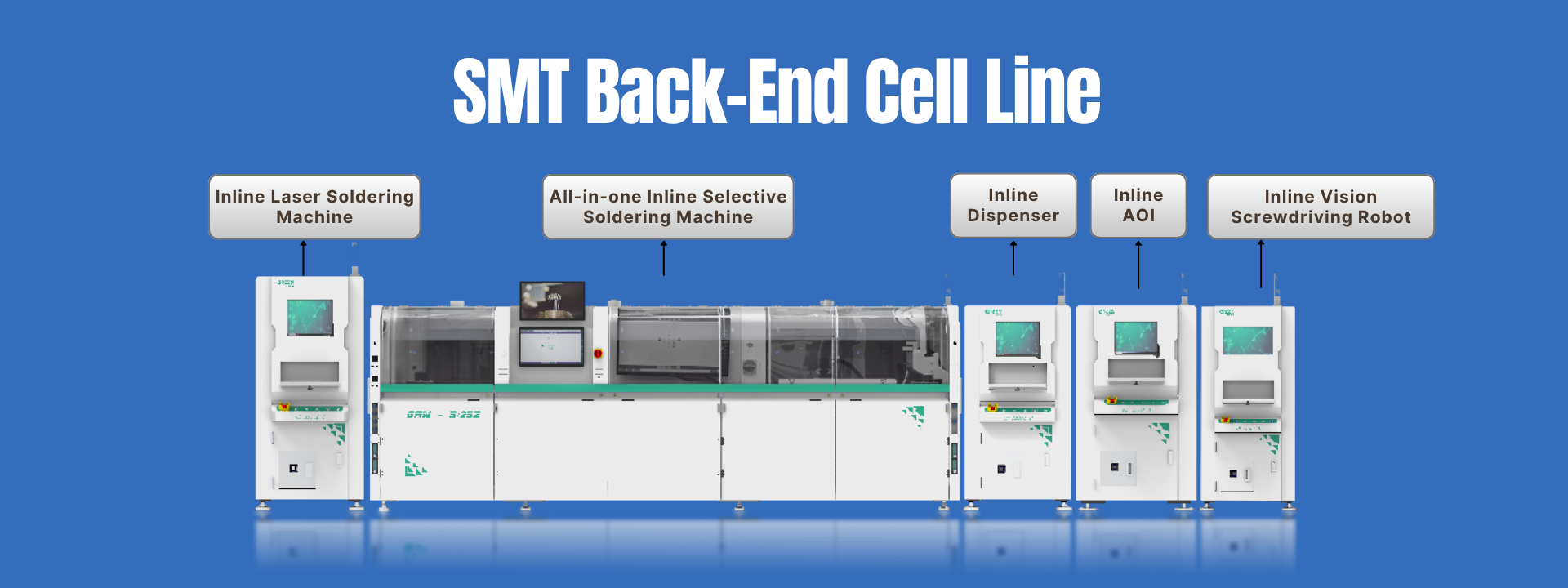

Lasersko spajkanje

Omogoča natančno spajkanje z nadzorom temperature, da se prepreči poškodbe termoobčutljivih komponent. Uporablja brezkontaktno obdelavo, ki odpravlja mehanske obremenitve in preprečuje premik komponent ali deformacijo tiskanega vezja – optimizirano za ukrivljene/nepravilne površine.

Selektivno valovno spajkanje

Napolnjene tiskane vezij (TBC) vstopijo v peč za reflow, kjer natančno nadzorovan temperaturni profil (predgrevanje, namakanje, reflow, hlajenje) stopi spajkalno pasto. To omogoča omočenje blazinic in priključkov komponent, kar tvori zanesljive metalurške vezi (spajkalne spoje), ki jim sledi strjevanje po ohlajanju. Upravljanje temperaturne krivulje je ključnega pomena za kakovost varjenja in dolgoročno zanesljivost.

Popolnoma avtomatsko visokohitrostno linijsko doziranje

Napolnjene tiskane vezij (TBC) vstopijo v peč za reflow, kjer natančno nadzorovan temperaturni profil (predgrevanje, namakanje, reflow, hlajenje) stopi spajkalno pasto. To omogoča omočenje blazinic in priključkov komponent, kar tvori zanesljive metalurške vezi (spajkalne spoje), ki jim sledi strjevanje po ohlajanju. Upravljanje temperaturne krivulje je ključnega pomena za kakovost varjenja in dolgoročno zanesljivost.

Stroj za anodizacijo (AOI)

Pregled AOI po reflowu:

Po spajkanju s ponovnim plovljenjem sistemi AOI (avtomatizirana optična kontrola) uporabljajo kamere visoke ločljivosti in programsko opremo za obdelavo slik za samodejno preverjanje kakovosti spajkanih spojev na tiskanih vezjih.

To vključuje odkrivanje napak, kot so:Napake pri spajkanju: Nezadostna/prekomerna količina spajkanja, hladni spoji, premostitev.Napake komponent: Neporavnanost, manjkajoče komponente, napačni deli, obrnjena polarnost, nagrobniki.

Kot ključno vozlišče za nadzor kakovosti v SMT linijah AOI zagotavlja integriteto proizvodnje.

Vizualno voden linijski vijačni stroj

V linijah SMT (Surface Mount Technology) ta sistem deluje kot oprema za naknadno montažo, ki pritrjuje velike komponente ali strukturne elemente na tiskana vezja – kot so hladilna telesa, konektorji, nosilci ohišij itd. Ima avtomatizirano podajanje in natančen nadzor navora, hkrati pa zaznava napake, vključno z zgrešenimi vijaki, navzkrižnimi navojnimi pritrdilnimi elementi in odtrganimi navoji.